Закоксовывание автомобильных двигателей.Для автомобильных двигателей не меньшую опасность, чем износ, представляет закоксовывание. Рассмотрим в чем суть этого явления, от каких факторов оно зависит и к каким отрицательным последствиям приводит.

В России и Украине автомобили обычно эксплуатируются с несколькими ремонтами двигателя до тех пор, пока не сгниет кузов. За десятки тысяч километров пробега между ремонтами в двигателе сгорают тонны топлива с выделением отходов, постепенно загрязняющих все внутренние поверхности. Эти отложения ухудшают теплоотдачу и смазку термонагруженных узлов трения, что приводит к увеличению расходов топлива и масла, снижению мощности и приемистости, повышению токсичности отработавших газов. Во многих случаях избыточные отложения являются причиной отказов двигателей.

Все отложения, накапливающиеся в двигателе, делят на шламы, лаки

и нагары.Шламы - низкотемпературные мазеобразные отложения состоят из окисленных компонентов масла, воды и охлаждающей жидкости, а также попадающих в масло продуктов неполного сгорания топлива. Шламы оседают в основном на деталях двигателя с невысокой рабочей температурой: на сетке маслоприемника масляного насоса, на фильтре, в каналах системы смазки, на клапанной крышке, стенках картера, на поверхностях коленвала и распредвала. Шламы в фильтре препятствуют очистке масла и могут вызвать срабатывание перепускного клапана и поступление неочищенного масла в систему. При забитых шламами маслоприемниках и каналах масляной системы нарушается подача масла к узлам трения, что ведет к задирам и заклиниванию двигателя.

Лаки представляют собой эластичные пленки, образующиеся на цилиндрах и на поршнях в зоне компрессионных и маслосъемных колец, а также на юбке и внутренних стенках поршней. Такие среднетемпературные отложения ухудшают теплоотвод от деталей, что приводит к перегревам двигателя и сокращению его ресурса. Лакообразование в поршневых канавках способствует залеганию колец.

Нагары – твердые отложения из углеродистых соединений и золы (неорганических остатков сгорания топлива, присадок и масла). Накопление именно таких отложений в термонагруженных зонах: на свечах, клапанах, на днище и боковой поверхности поршней выше первого компрессионного кольца, на стенках камеры сгорания и понимается обычно под термином «закоксовывание двигателя».

Интенсивность образования нагара в двигателе зависит от качества топлива

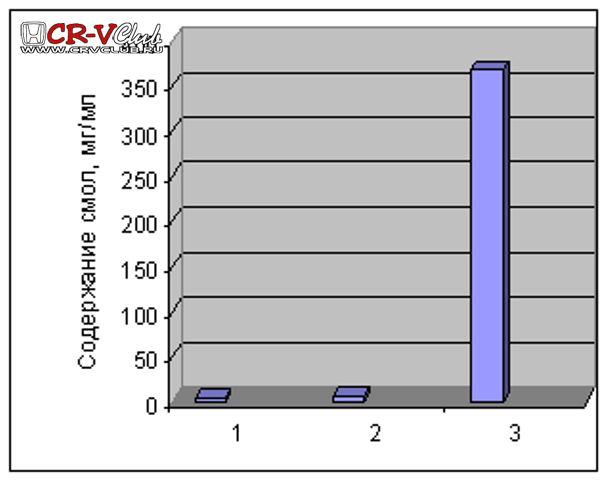

и полноты сгорания смеси.Бензины всегда содержат некоторую часть смол – неиспаряющихся жидких или вязких веществ с повышенной молекулярной массой, растворимых в бензине и дизельном топливе. Кроме фактических смол, в бензине содержатся также смолообразующие вещества - различные нестойкие соединения, которые с течением времени под воздействием повышенных температур и при участии кислорода воздуха окисляются, полимеризуются, конденсируются и переходят в смолы. Количество таких смолообразующих соединений зависит от химического состава сырья, способов его переработки и качества очистки. Недостаточной стабильностью обладают бензины с высоким содержанием непредельных углеводородов. В низкооктановые автомобильные бензины обычно вовлекается большое количество продуктов термической переработки нефти (крекинга и коксования) с повышенным содержанием непредельных соединений. Поэтому такие бензины легко окисляются при хранении и применении с образованием смолистых осадков. Существенное влияние на накопление смол в бензине оказывает температура хранения (Рис.12).

Рис.12. Изменение содержания смол в автомобильном прямогонном бензине в зависимости от температуры хранения: 1-в исходном состоянии, 2-после месячного хранения при 15 0 С, 3-после месячного хранения при 40 0 С

Рис.12. Изменение содержания смол в автомобильном прямогонном бензине в зависимости от температуры хранения: 1-в исходном состоянии, 2-после месячного хранения при 15 0 С, 3-после месячного хранения при 40 0 СТяжелые неиспаряющиеся молекулы смол при испарении бензина высаждаются на стенках трубопроводов, в жиклерах, во всасывающем коллекторе и на впускных клапанах. Большая часть смолистых соединений высаждается на начальной стадии испарения топлива на элементах топливоподающей системы, что приводит к падению мощности и ухудшению экономичности работы двигателя, увеличению токсичности отработавших газов.

Количество отложений и месторасположение их в топливной системе зависит от конструктивных особенностей двигателя. Так, введение принудительной системы вентиляции картера резко увеличило образование отложений в карбюраторе вследствие наличия в картерных газах капель масла и продуктов неполного сгорания бензина. Для двигателей с непосредственным впрыском бензина характерно увеличение отложений на впускных клапанах (в местах расположения форсунок).

Часть смол, невысадившихся во впускном тракте, попадает с топливом в цилиндры и при дальнейшем испарении топлива высаждается на днище поршня, стенки камеры сгорания и участвует в процессе нагарообразования. Основной же вклад в количество нагара на рабочих поверхностях двигателя вносят продукты неполного сгорания топлива.

Необходимыми условиями полного сгорания топлива в двигателе являются:

Испарение всего топлива в рабочем объеме, наличие достаточного для сгорания топлива количества кислорода в смеси. Испарение топлива в двигателе происходит в три последовательных стадии. На стадии впрыска топлива в цилиндр испаряются лишь наиболее легкие фракции топлива. Затем на стадии сжатия при повышении температуры в цилиндре испаряется основная масса топлива. Не меньшую роль в процессе сгорания, играет сила искрового разряда свече. Некоторая часть топлива испаряется лишь на стадии процесса горения при дальнейшем повышении температуры в рабочем объеме.

Процентное соотношение топлива испаряющегося на этих трех стадиях зависит от фракционного состава топлива и от величины компрессии. Чем больше топлива испаряется на первых двух стадиях, тем выше полнота его сгорания, тем эффективнее работает двигатель, тем меньше износ и загрязнение рабочих поверхностей.

Топливная аппаратура двигателей подает в цилиндры воздушно-топливную смесь в виде аэрозоли – сложной мелкодисперсной системы состоящей из воздуха, газообразной части топлива и жидких частиц топлива. При исправном состоянии аппаратуры питания размеры жидких капель топлива, поступающих в цилиндры, находятся в диапазоне 30 - 200 микрометров.

На такте сжатия при повышении давления (и, соответственно, температуры) в цилиндре размеры жидких капель постепенно уменьшаются вследствие испарения все более тяжелых (с повышенной температурой кипения) компонентов топлива.

При компрессии в бензиновом двигателе 12-13 атм повышение температуры в рабочем объеме вследствие сжатия превышает 200 0С. В этом случае практически все молекулы бензина испаряются и переходят в газообразное состояние к моменту поджига смеси. При меньшей величине компрессии (и, соответственно, меньшем повышении температуры) часть топлива остается в цилиндре к моменту воспламенения в жидком состоянии. Чем ниже компрессия, тем больше размер жидких капель, остающихся в надпоршневом пространстве и тем выше концентрация жидкой фазы в цилиндре перед началом процесса горения. Такое увеличение содержания жидкой фазы в смеси способствует нестабильности воспламенения и срывам процесса поджига смеси.

Если воспламенение смеси произошло успешно, то с началом процесса горения при последующем повышении температуры в рабочем объеме находящиеся в воздухе жидкие капли топлива постепенно испаряются, и выделяющийся слой пара затем участвует в горении. При оптимальных размерах капель топлива горение их растянуто во времени и продолжается до окончания фазы расширения, что повышает крутящий момент. Если же капли чрезмерно большие, и топливо не успевает вовремя испариться и сгореть, тогда (при наличии кислорода) горение продолжается и на такте выпуска в цилиндре, а также в выпускной системе.

Процесс горения топлива представляет собой ряд цепных реакций, конечный итог которого определяется соотношением атомов углерода и водорода в горючем и количеством атомов кислорода (окислителя) в смеси. Горючая смесь в двигателе должна формироваться таким образом, чтобы все молекулы топлива получили необходимое "кислородное обеспечение", достаточное для завершения процесса окисления углеводородов до СО2 и Н2О во фронте пламени. Если кислород заканчивается, то "лишние" наиболее тяжелые компоненты топлива не могут сгореть. При недостатке кислорода реакция цепного окисления молекул углеводородов задерживается на оксиде углерода СО, саже и на ряде недоокисленных углеводородов СН. Обогащенная воздушно-топливная смесь формируется всегда в режимах холостого хода и при ускорениях - дросселировании (Рис.13).

Рис.13 Зависимость коэффициента избытка воздуха от частоты вращения коленвала

Рис.13 Зависимость коэффициента избытка воздуха от частоты вращения коленвалаОсновными причинами постоянной работы двигателя на переобогащенной смеси (при недостатке кислорода) являются неисправности системы питания (перелив) и пониженная компрессия. При уменьшении компрессии уменьшается наполнение цилиндров воздухом из-за снижения разрежения в рабочем объеме на такте впуска, ухудшения очистки надпоршневого пространства от отработавших газов, а также возрастания процентного содержания рециркулируемых картерных газов в подаваемой в цилиндры смеси.

В накоплении несгоревших углеводородов в двигателе внутреннего сгорания и последующем превращении их в нагар важную роль играют холодные стенки цилиндра. В цилиндрах бензиновых двигателей пламя, подожженное искрой свечи, распространяется затем по воздушнотопливной смеси со скоростью 20-40 м/c к поршню и стенкам цилиндра. Пламенное горение топлива возможно лишь при температуре свыше 800 0С. При приближении участка горения к охлаждаемым стенкам цилиндра происходит гашение пламени. При этом испарившиеся молекулы диффундируют от холодных стенок в высокотемпературную область и сгорают там. Неиспарившееся же топливо, а также жидкие продукты неполного сгорания конденсируются на стенке и стекают вниз в зазор цилиндр - поршень над первым компрессионным кольцом (Рис.14).

Рис.14 Распределение температуры при горении и формирование нагара на стенках

Рис.14 Распределение температуры при горении и формирование нагара на стенкахДальнейшее перемещение этих отложений по поверхности поршня и по стенкам цилиндра определяется вязкостью компонентов. Самая подвижная часть жидких отложений (несгоревшее топливо) смывает масляную пленку со стенок цилиндра и поступает в картер, разбавляя моторное масло. Вязкие смолистые соединения задерживаются в поршневых канавках маслосъемных колец. Наиболее же вязкие и тугоплавкие отходы (с температурой плавления свыше 300 0С) накапливаются на поршне над верхним компрессионным кольцом. Именно в этих паразитных объемах - пристеночных карманах камеры сгорания происходит коксование продуктов неполного сгорания топлива с образованием нагара.

В практике эксплуатации автомобилей чаще встречается залегание маслосъемных, а не компрессионных колец. Маслосъемные кольца залегают при продолжительных простоях двигателя, когда накопившиеся жидкие отложения смол, асфальтенов и битумов постепенно стекают сверху и задерживаются в поршневых канавках маслосъемных колец. Залеганию маслосъемных колец способствуют также длительная работа двигателя без замены масла (из-за срабатывания моющих присадок), применение некачественного масла (с низкой термостабильностью или с малым содержанием моющих присадок), перегревы двигателя с интенсивным окислением масла.

Механические характеристики отложений, накапливающихся в пристеночных паразитных объемах над первым компрессионным кольцом, зависят от температуры в таких объемах. Процессы термического распада и коксования углеводородных молекул идут с заметной скоростью лишь при температуре превышающей 350 0С. При правильно организованном сгорании топлива на поршнях и рабочей части цилиндров не должны достигаться температуры, при которых интенсивно протекают процессы коксования углеводородов. Это требование является основным ограничением для форсирования двигателей по мощности, с которым приходится считаться разработчикам моторов. Тепловое состояние деталей цилиндропоршневой группы принято характеризовать значениями температуры в четырех точках (Рис.15).

Рис.15 Характерные теплонапряженные точки цилиндра и поршня ДВС для дизельных (а) и бензиновых (б) двигателей

Рис.15 Характерные теплонапряженные точки цилиндра и поршня ДВС для дизельных (а) и бензиновых (б) двигателейВеличины температур в этих характерных точках деталей цилиндропоршневой группы не должны превышать следующие критические уровни:

1. Допустимое значение температуры в точке 1 (в дизелях – на кромке камеры сгорания, в бензиновых двигателях – в центре донышка поршня) не более 350 0С При превышении этой температуры в данной зоне происходит интенсивное нагарообразование на поршнях, а также возможно оплавление кромок камер сгорания в дизелях или прогар поршня в бензиновых двигателях для всех серийно применяемых в двигателестроении алюминиевых сплавов .

2. Значение температуры в точке 2 поршня (над верхним компрессионным кольцом) ограничивается 250-260 0С (кратковременно до 300 0С). При больших температурах начинается уплотнение остатков топлива и масла в зоне выжимки, что сопровождается “залеганием” поршневых колец с потерей их подвижности.

3. Предельное значение температуры точки 3 поршня (расположенной симметрично по срезу головки поршня на внутренней его стороне) допускается в 220 0С. При больших температурах на внутренней поверхности поршня происходит интенсивное образование лаков из масла. Лаковые отложения являются мощным тепловым барьером, препятствующим теплоотводу через масло, что неизбежно приводит к повышению температур во всем объеме поршня.

4. Максимальное допустимое значение температуры в точке 4 (на поверхности цилиндра напротив места остановки верхнего компрессионного кольца в верхней мертвой точке) – 200 0С. При больших температурах масло не обеспечивает образования стабильной масляной пленки на зеркале цилиндра,

а значит, будет происходить «сухое» трение колец по зеркалу цилиндра с механическим изнашиванием деталей цилиндропоршневой группы

Теплоотвод от наиболее термонагруженной верхней части поршней осуществляется в основном через кольца к охлаждаемой стенке цилиндра.

При неравномерном износе верхней части цилиндров (с образованием конусности и эллипсности) уменьшается площадь контакта колец с цилиндром, а также уменьшается длительность времени контакта (поскольку стабильное скольжение колец по цилиндру переходит в режим биений). В такой ситуации количество отводимой от поршня теплоты резко уменьшается, температура верхней части поршня повышается сверх критических значений и ускоряется нагарообразование.

По мере накопления отложений в паразитных объемах цилиндропоршневой группы и при реализации в таких зонах критических значений температуры (выше 350 0С) в условиях недостатка кислорода начинается дальнейшая углефикация продуктов неполного сгорания.

Высокотемпературные отложения в двигателе (нагар) состоят из смолистых соединений, асфальтенов, тяжелых битумов (с температурой плавления свыше 500 0С), аморфной сажи, поликристаллического углерода (кокса) и золы - неорганической минеральной составляющей. Именно наличие в нагаре золы и поликристаллического углерода придает структурную жесткость этому образованию. В зависимости от процентного соотношения вязкой составляющей (смолистых веществ с битумом) и жесткой составляющей (поликристаллического углерода и золы) выделяют две стадии формирования нагара:

На первой более ранней или незавершенной стадии в композитной структуре нагара преобладают смолистые вещества, и они являются связующим компонентом, а кокс и зола – наполнители. Такой нагар имеет вязкую консистенцию. На этой стадии для раскоксовывания двигателя эффективно применение дополнительных моющих присадок к топливу и маслу, а также промывочных составов и растворителей перед заменой масла.

На второй стадии нагарообразования скелет нагара формируют твердый поликристаллический углерод (кокс) и нерганические минеральные компоненты-зола, а смолистые вещества присутствуют в качестве наполнителя в жестком каркасе. Когда нагар на поршне достигает такого состояния, начинается полировка и абразивный износ верхней части зеркала цилиндра. Нагар такой консистенции может быть удален с рабочих поверхностей только механическим путем.

Существенный вклад в процесс нагарообразования может вносить также моторное масло. Мизерная часть масла неизбежно попадает в камеру сгорания вследствие естественного расхода на угар. Современные масла содержат большое количество присадок, которые при сгорании образуют зольные отложения. Чем выше качество масла, тем больше в нем массовая доля присадок, но сгорать они должны с минимальным количеством зольных отложений.

При повышенном попадании масла в камеру сгорания через маслосъемные колпачки и изношенные поршневые кольца, а также через систему вентиляции картера с картерными газами образуется толстый слой нагара, ведущий к заклиниванию клапанов в направляющих втулках и предельному уменьшению проходного сечения впускных и выпускных клапанов.

Наросты нагара на клапанах мешают наполнению цилиндра воздухом и ухудшают очистку от отработавших газов. Нагар на клапанах препятствует также плотной посадке клапана в седло, что приводит к прогоранию клапана

и падению компрессии в цилиндрах. Нагарообразование и износ – два взаимосвязанных процесса, неотвратимо ухудшающих работоспособность автомобильных двигателей. На первой стадии формирования нагара компрессия может повышаться в результате уменьшения объема камеры сгорания (увеличения степени сжатия), а также из-за ухудшения теплоотвода от рабочего объема. При дальнейшей эксплуатации двигателя образовавшийся твердый нагар на боковой поверхности поршня, достигнув толщины в десятки микрометров, приводит к полировке и абразивному износу наиболее уязвимой верхней части цилиндра. Далее этот процесс развивается лавинообразно. Износ цилиндров ведет к снижению компрессии и, соответственно, уменьшению полноты сгорания топлива. В результате увеличивается количество остающихся в рабочем объеме промежуточных продуктов горения, а значит, ускоряется процесс закоксовывания двигателя.

Нагар всегда образуется в двигателе при его работе. Часть нагара вымывается и поступает в масло, часть его сгорает, а некоторая часть постепенно нарастает на рабочих поверхностях. Накоплению нагара способствуют неисправность топливной аппаратуры, частая езда на непрогретом двигателе с небольшой нагрузкой на малых оборотах, применение утяжеленного по фракционному составу топлива в двигателях с низкой компрессией.

Чтобы нагар не достиг критических размеров и прочности, при которых альтернативы разборке двигателя уже не существует, необходимо применять моющие присадки к топливу, использовать качественные моторные масла со своевременной их заменой, следить за исправностью топливной аппаратуры,

а также поддерживать номинальную величину компрессии в цилиндрах.

ВАЖНО! Дата публикации и первоисточник пока неизвестны. В ходе поиска удалось установить приблизительный срок, октябрь 2009г. Следы авторства тянутся в НГТУ им. Р.Е. Алексеева. Статья публикуется как есть.P.S.: Трудно не согласиться, со многим. Но, это в теории. И «волшебные» присадки, и масла и бензин с низким содержанием серы и железа. И всё строго по науке. Все именно так. Не говоря уже о топливе, качество которого взять неоткуда. На практике, проблема закоксовки, начинает заботить только в двух случаях. В первом, расход масла неуклонно растёт, во втором, владельцу просто надоедает его доливать. Т.е. чесать репу, начинаем только когда, припарки уже не помогут. Напрашивается вопрос – Как постараться избежать такой участи? На мой взгляд, исходя из реалий жизни, выход мне видится следующий:

Избежать закоксовки, при условии, что мотор исправен, следовательно, и расхода масла, можно известными способами - НЕ нарушать эксплуатационный режим.

1. Всегда прогревать двигатель перед началом поездки.

2. Сократить интервал замены масла ~ в 1.5 раза. Я не считаю это противоречием, я убежден, что удешевление технологий производства, автоматически должны влечь за собой изменения стандартов и регламента обслуживание.

3. Не превышать установленный стандарт и интервал замены свечей.

4. Не менять изначально рекомендованные производителем стандарт масел.

5. Топливо. Призывать лить то, что указано, и только качественное, и вообще учить жить, значит выглядеть наивным. Тем более, этот пункт самый трудновыполнимый.